Que é o coiro de microfibra?

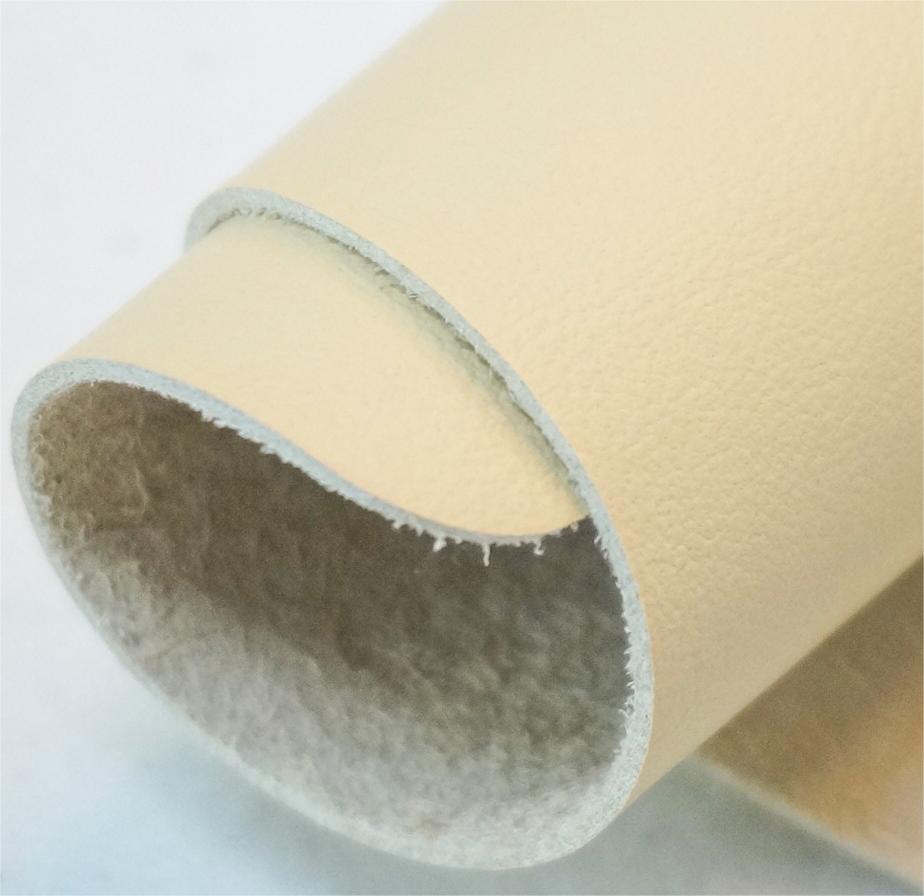

O coiro de microfibra, tamén coñecido como coiro sintético ou coiro artificial, é un tipo de material sintético feito normalmente de poliuretano (PU) ou cloruro de polivinilo (PVC). Procésase para ter unha aparencia e propiedades táctiles similares ao coiro xenuíno. O coiro de microfibra é coñecido pola súa durabilidade, fácil mantemento e resistencia á corrosión. En comparación co coiro xenuíno, é máis accesible e o seu proceso de fabricación é relativamente respectuoso co medio ambiente.

O proceso de produción de coiro de microfibra adoita implicar varios pasos clave para crear un material que imite a aparencia e a textura do coiro auténtico, ao tempo que ofrece unha maior durabilidade, un mantemento máis sinxelo e un menor impacto ambiental en comparación co coiro natural. Aquí tes unha visión xeral do proceso de produción:

1.Preparación de polímeros: o proceso comeza coa preparación de polímeros, como o cloruro de polivinilo (PVC) ou o poliuretano (PU). Estes polímeros derivan de produtos petroquímicos e serven como material base para o coiro sintético.

2. Mestura de aditivos: Mestúranse varios aditivos coa base polimérica para mellorar propiedades específicas do coiro sintético. Entre os aditivos habituais inclúense plastificantes para mellorar a flexibilidade, estabilizantes para evitar a degradación pola exposición aos raios UV, pigmentos para a coloración e recheos para axustar a textura e a densidade.

3. Mestura: O polímero e os aditivos mestúranse xuntos nun proceso para garantir unha distribución uniforme dos aditivos por toda a matriz polimérica. Este paso é crucial para conseguir propiedades do material consistentes.

4. Extrusión: O material composto introdúcese nunha extrusora, onde se funde e se forza a través dunha matriz para formar láminas ou bloques continuos de material de coiro sintético. A extrusión axuda a dar forma ao material e a preparalo para o seu posterior procesamento.

5. Revestimento e gofrado: O material extruído sométese a un revestimento para aplicar capas adicionais que poden incluír cor, textura e acabados protectores. Os métodos de revestimento varían e poden implicar o revestimento con rolo ou o revestimento por pulverización para conseguir as características estéticas e funcionais desexadas. Os rolos de gofrado utilízanse para dar texturas que imitan as vetas naturais do coiro.

6. Curado e secado: Despois do revestimento, o material sométese a procesos de curado e secado para solidificar os revestimentos e garantir que se adhiran firmemente ao material base. O curado pode implicar a exposición á calor ou a produtos químicos dependendo do tipo de revestimentos utilizados.

7. Acabado: Unha vez curado, o coiro sintético sométese a procesos de acabado como o recorte, o pulido e o lixado para conseguir a textura e o aspecto da superficie desexados. Realízanse inspeccións de control de calidade para garantir que o material cumpra os estándares especificados de grosor, resistencia e aspecto.

8. Corte e empaquetado: O coiro sintético acabado córtase despois en rolos, láminas ou formas específicas segundo os requisitos do cliente. Empaquetase e prepárase para a súa distribución a industrias como a automoción, o mobiliario, o calzado e os accesorios de moda.

A produción de coiro sintético combina a ciencia avanzada dos materiais con técnicas de fabricación de precisión para producir unha alternativa versátil ao coiro natural. Ofrece tanto aos fabricantes como aos consumidores unha opción de material duradeira, personalizable e sostible para diversas aplicacións, contribuíndo á paisaxe en evolución dos téxtiles e a enxeñaría de materiais modernos.

Data de publicación: 12 de xullo de 2024